理论特性曲线的定性分析

由离心泵的理论扬程公式:Hт = (u₂-C₂u)/g 中,将 C₂=u₂-C₂ᵣcotβ₂ 代入可得:

Hт = u₂/g(u₂-C₂ᵣcotβ₂) (式32)

叶轮中通过的流量可用下式表示:

Qт = F₂C₂ᵣ

也即

C₂ᵣ = Qт/F₂ (式33)

式中

Qт —— 泵理论流量(m³/h)。也即不考虑泵体内容积损失(如漏泄量、回流量等)的泵流量;

F₂ —— 叶轮的出口面积(m²);

C₂ᵣ —— 叶轮出口处水流绝对速度的径向分速(m/s)。

将 式33 代入 式32 得:

Ht = u₂/g(u₂-Qт/F₂ · cotβ₂) (式34)

式中 β₂、F₂ 均为常数。当泵转速一定时,u₂也为常数。故 式34 可以写成:

Ht = A-BQт (式35)

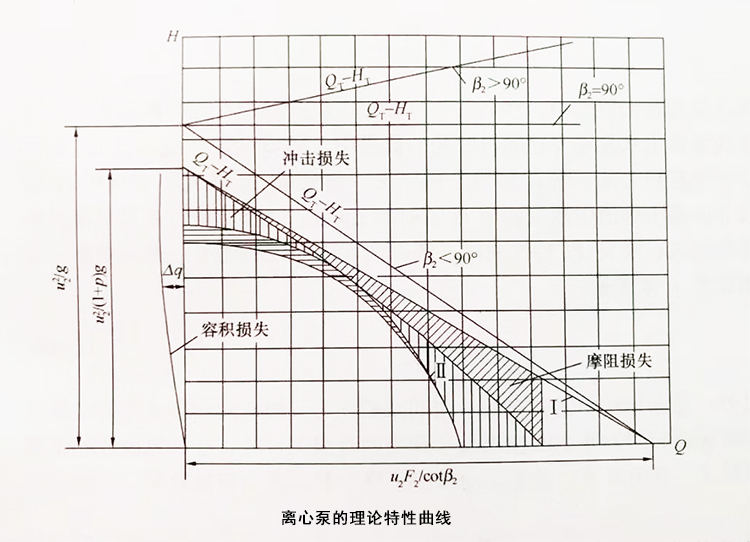

式35 是一个直线方程式。当叶片的 β₂ < 90º时,也即叶片是后弯式时, Ht 将随 Qt 的增加而减小,如下图“离心泵的理论曲线”所示。该直线在纵坐标轴上的截距为 Hт = u₂²/g。

由 式16 “ H = ηhH'т = ηh(H'т/1+p)”可知,泵的理论扬程是需要进行修正的,首先考虑在叶槽中液流不均匀的影响,H'т = Hт/(1+p),因此,在图“离心泵的理论曲线”上直线的纵坐标值将下降,成为直线 Ⅰ ,它与纵轴相交于 H'т = u₂²/(1+p)g。

其次,考虑泵内部的水头(扬程)损失,要从直线 Ⅰ上减去相应流量 Qт 下的泵内部水头损失,可得实际扬程 H 和理论流量 Qт 之间的关系曲线,也即 Qт-H 曲线(即曲线Ⅱ)。

离心泵内部的水头损失可分为两类:

(1)、摩阻损失等 Δh₁ :在吸水室、叶槽中和压水室中产生的摩阻损失。其中包括转弯处的弯道损失和由流速头转化为压头的损失。其值可由下式表示:

Δh₁ = k₁Qт² (式36)

式中

k₁ —— 比例系数。

(2)、冲击损失 Δh₂ :泵在设计工况下运行时,可认为基本上没有冲击损失。当流量不同于设计流量时,在叶轮的进口导水器、蜗壳压水室的进口等处就会发生冲击现象。流量与设计值相差越远,冲击损失也越大。其值可用下式表示:

Δh₂ = k₂(Qт-Q₀)² (式37)

式中

Q₀ —— 设计工况点的流量(m³/h);

k₂ —— 比例系数。

泵体内这两部分水力损失必然要消耗一部分功率,使泵的总效率下降。其值可用水力效率 ηₕ 来度量:

ηₕ = H/H'т (式38)

在对离心泵构造的讨论中,我们知道:在泵工作过程中存在着泄漏和回流问题,也就是说泵的出水量总要比通过叶轮的流量小,即 Q = Qт-Δq,此 Δq 就是渗漏量,它是能量损失的一种,称为容积损失。渗漏量 Δq 值大小与扬程 H 有关。从曲线 Ⅱ 的横坐标值中减去相应 H 值时的 Δq 值,这样就可最后求得扬程随流量而变化的离心泵 Q-H 特性曲线。考虑到容积损失消耗了一部分功率,其值可用容积效率 ηᵥ 来度量:

ηᵥ = Q/Qт (式39)

除此以外,泵在运行中还存在轴承内的摩擦损失、填料轴封装置内的摩擦损失以及叶轮盖板旋转时与水摩擦损失(称为圆盘损失)等,这些机械性的摩擦损失同样消耗了一部分功率,使泵的总效率下降。其值可用机械效率 ηₘ 来度量:

ηₘ = Nₕ/N (式40)

式中

Nₕ —— 叶轮传给水的全部功率,称为水功率(N=ρgQтH'т)。也即是,泵轴上输入的功率只有在克服了机械摩阻以后,才把剩下的功率传给了液体。

因此,由泵的效率公式得知,泵的总效率 η 为:

η = Nᵤ/N = ρgQH/N

即

η = ρgQH/ρgQH'т · ρgQH'т/ρgQтH'т · ρgQтH'т/N

将 式38、式39、式40 代入上式,即得:

η = ηₕ · ηᵥ · ηₘ (式41)

由 式41 可看出,泵的总效率 η 是3个局部效率的乘积。要提高泵的效率,必须尽量减少机械损失和容积损失,并力求改善泵壳内过水部分的设计、制造和装配,以减少水力损失。

由以上对于 Q-H 特性曲线的理论分析中,可以知道,如果用分析方法来求特性曲线,必须计算泵内的各种损失。然而,这是很难精确计算的。因此,一般水泵厂都采用实验的方法来实测泵的性能曲线。以上的定性分析,虽然最终未能解决泵实用上的数值问题,但它却从物理概念上作出了比较清楚的说明。

另外,由 式34 可知,当 β₂>90º 时,刚:

Hт = A+BQт (式42)

另外,由 式42 可看出,泵的扬程将随流量的增大而增大,并且,它的轴功率也将随之增大。对于这样的离心泵,如使用于城市给水管网中,将发现它对电动机的工作是不利的。因为,城市给水管网的工作流量是很不均匀的,对中小城市来讲,昼夜间用水量的变化幅度是比较悬殊的,特别是遇到消防或干管断裂等情况,其流量的变化幅度就更大,这时,如果采用的是 β₂>90º 的叶轮,则泵的轴功率也将在一个相当大的幅度内变化着,它将要求电动机能在很大的功率变化范围内有效地工作,这对一般的电动机是有困难的。另外,式42 也仅仅是理论上的。

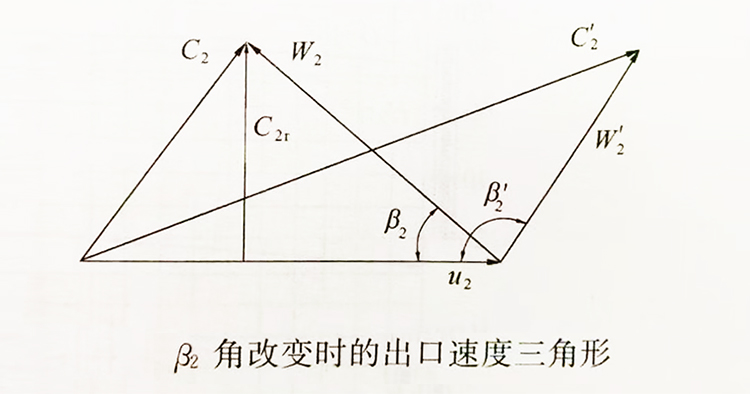

实际上,从上图“β₂角改变时的出口速度三角形”中可以看出:当泵转速 n 和流量 Q 一定时,则圆周速度 u₂ 就一定,绝对速度的径向分速 C₂ᵣ 也就一定,当 β₂ 增大时,出口的绝对速度 C₂ 就增大。结果,换得的只是叶轮出口的动能增大,它使叶轮出口的蜗壳内的水头损失增加,最后,这种动扬程 H₂ 的增加,将无法被有效地利用。

再则,为了避免在叶轮进口处产生旋涡,目前,一般离心泵叶轮的进口 α₁ 采用 90º,这样,如果 β₂ 采用大于 90º 时,叶片的形状在几何上必然会加大流槽的弯度,整个叶片存在有方向不同的两个弯曲,使叶轮内流体的弯道损失加大。

所以,权衡利弊,目前离心泵的叶轮几乎一律采用了后弯式叶片(β₂=20º~30º左右)。这种形式叶片的特点是随扬程增大,泵流量减小,因此,其相应的流量 Q 与轴功率 N 关系曲线 (Q-N曲线),也将是一条比较平缓上升的曲线,这对电动机来讲,可以稳定在一个功率变化不大的范围内有效地工作。

点此回到目录:YILO 泵与泵站 技术专栏 - 目录

本专栏文章来自:中国建筑工业出版社-许仕荣《泵与泵站.第六版》;大连理工大学出版社-徐士鸣《泵与风机-原理及应用》;王圃、龙腾锐《给水泵站的水泵优选与节能改造》;金维、姜乃昌《停泵水锤及其防护》等文献。本站旨在泵与泵站技术的学习分享,非商业用途。我们致力于保护作者版权,如涉及侵权,敬请联系我们后台删除。

上一篇

离心泵泵体振动